首页注释:本案例讲述钢箱梁架设架桥机主梁及临时支架的模拟,来自于西安市曲江新区某一工程实例,本案例旨在为提高员工仿真分析能力,仅为教学所用。本案例涉及到的知识点主要包括架桥机单侧单支腿荷载计算,架桥机主梁模型的建立及计算结果的提取;临时支架模型的计算及支架计算结果。作者:闫磊,桥梁与隧道工程专业,工学博士(博士后在读),副教授,在数值模拟方法研究领域具有一定的造诣,主要从事大型复杂结构振动控制及结构检测、鉴定、加固设计等方面的研究工作,主持完成了40余座大中型桥梁结构的仿真分析,为大量工程结构的顺利施工提供了理论基础;工作单位:必赢线路检测3003。

摘要:仿真技术可以为施工的顺利开展提供理论基础,如何使员工掌握计算机仿真技术在钢箱梁架设过程中的应用是本案例的主要目的。本案例以钢箱梁架设架桥机主梁及临时支架的模拟为例,对架桥机主梁模型的建立及计算结果的提取,临时支架模型的计算及支架计算结果的提取等进行案例讲解,使员工深刻了解数值模拟方法的快速性和时效性,组织员工进行其他类似案例的练习,进而掌握该方法,以期为员工今后解决大型工程问题提供思路。本案例的分析与讨论,可为数值分析领域的教学设计提供有价值的思考路径与实施策略。

关键词:数值模拟;钢箱梁;架桥机;临时支架

引言:本案例来自于建设宝鸡市中铁宝桥股份有限公司厂区内的实地工程。近年来数值模拟技术在土木工程设计和分析中得到了越来越广泛的重视,已经成为解决复杂的工程分析计算问题的有效途径。将数值模拟技术应用于钢箱梁架设架桥机主梁及临时支架的模拟,可以使员工掌握工程软件在钢箱梁架设领域的应用,对提升员工工程软件应用能力方面具有重要的指导意义。

背景介绍:

仿真分析案例位于西安曲江新区二期中部,是连接曲江一期和二期的一条南北向主干道,随着曲江新区经济建设的快速发展,未来交通需求增长迅速,迫切需要一条连接一二期区域的主干道。该项目的建成有助于完善曲江新区路网、实现一二期紧密连接,增强区域发展后劲;同时有利于带动区域内经济社会发展,对提升城市形象有极大的促进作用。西安曲江新区新开门南路位于南三环南北两侧,呈南北走向,本次工程范围为南起唐华路,主线向北上跨五典坡路、绕城高速、南三环南北辅道,通过螺旋展线方式克服高差,与曲江池南路相接,主线左线道路全长1510.044m,主线右线道路全长1429.908m。各匝道和地面辅道主要承担转向交通。

内容:

一、工程概况

(一)工程简介

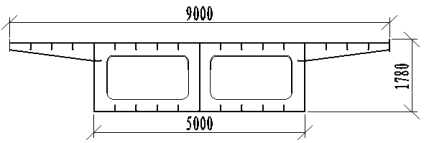

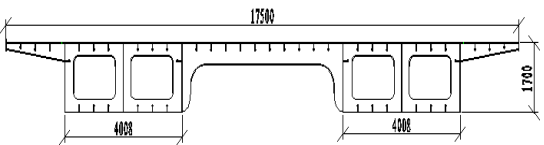

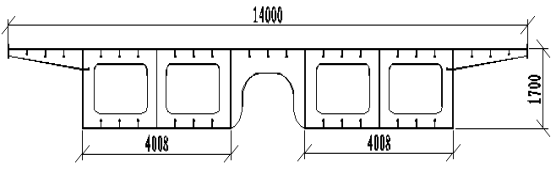

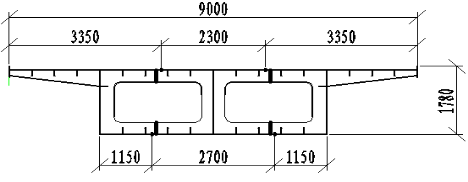

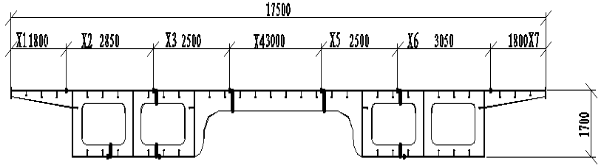

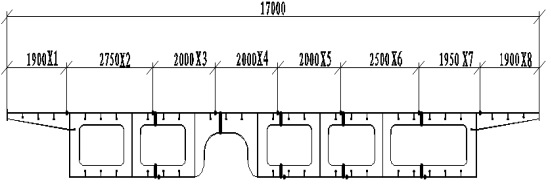

左幅桥起点桩号ZK0+208.207,起桥高度为3.15m,终点桩号ZK0+985.480,落地高度为3.62m,跨径布置为3×30+3×30+3×30(预制梁)+30.91+39.603+35(钢箱梁)+45+48+45.992(钢箱梁)+42.66+44.026+37.302(钢箱梁)3×22.25+3×22.25(预制梁),桥梁长777.273m,左幅桥在南三环南辅道以南桥梁宽度为9m,在D匝道以北桥梁宽度为14m;在与A匝道桥相接处桥梁进行了加宽,桥梁宽度为17.5m-14m。

右幅桥起点桩号YK0+202.426,起桥高度为2.79m,终点桩号YK1+76.474,落地高度为4.92m,跨径布置为3×30+3×30+3×31(预制梁)+35.277+42.163+45(钢箱梁)+41+45+41.18(钢箱梁)+40.341+37.527+37.6(钢箱梁)3×17.9+3×17.9+3×17.9+4×18.27(预制梁),右幅桥在南三环南辅道以南桥梁宽度为9m,在D匝道以北桥梁宽度为14m;在与B匝道桥相接处桥梁进行了加宽,桥梁宽度为20.5m-17m。

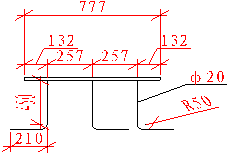

图1主线第四联钢箱梁横断面结构示意图

图2主线第五联钢箱梁横断面结构示意图

图3主线第六联钢箱梁横断面结构示意图

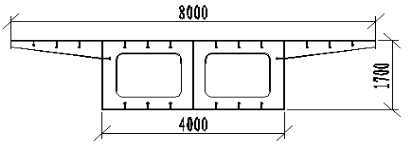

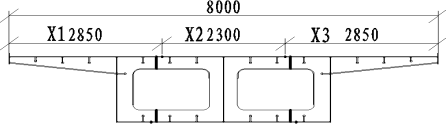

A匝道桥桥梁起点桩号AK0+110.465,起桥高度为2.56m,接主线左幅桥,终点桩号AK0+211.921,桥梁全长101.456m,桥梁总宽8m,桥梁全部处于直线段范围内,桥梁分跨为27.634+37.682+35.0(钢箱梁)。

B匝道桥桥梁起点桩号BK0+110.465,起桥高度为3.18m,接主线右幅桥,终点桩号BK0+239.242,桥梁全长128.777m,桥梁总宽8m,桥梁全部处于直线段范围内,桥梁分跨为38.553+44.084+45.0(钢箱梁)。

D匝道桥接右幅桥,桥梁起点桩号DK0+22.542,终点桩号DK0+57.542,桥梁全长38.84m,桥梁总宽8m,桥梁处于圆曲线及缓和曲线范围内,曲线半径350m,桥梁分跨为35m。

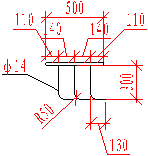

左幅桥、右幅桥、A、B、D匝道桥主梁均采用直腹板,全桥变宽,梁高均为1.7m、1.5m、1.4m,箱梁悬臂长2.0m,悬臂端部厚0.15m,根部厚0.45m,箱梁斜置,铺装等厚,纵、横坡由箱梁底楔形块调整,支座保持水平位置。桥宽8m和9m的钢箱梁采用单箱双室结构,桥宽14m以上的钢箱梁采用双箱双室结构。

图4 ABD匝道钢箱梁横断面结构示意图

(二)工程量及材质

钢箱梁主梁材质为Q345D,左右幅主线及A、B、D匝道钢箱梁总计约5800t。

表1全桥工程量表

序号 |

钢梁名称 |

钢梁跨径m |

工程量Kg |

材质 |

1 |

主线左幅第四联 |

30.9+39.6+35 |

388276.2 |

Q345D |

2 |

主线左幅第五联 |

45+48+46 |

952950.3 |

Q345D |

3 |

主线左幅第六联 |

42.6+44+37 |

775774.3 |

Q345D |

4 |

主线右幅第四联 |

35.3+42.2+45 |

450061.2 |

Q345D |

5 |

主线右幅第五联 |

41+45+41.2 |

960042.8 |

Q345D |

6 |

主线右幅第六联 |

40.3+37.5+37.6 |

855863.2 |

Q345D |

7 |

A匝道 |

27.6+37.7+35 |

329937.6 |

Q345D |

8 |

B匝道 |

38.6+44+45 |

418635.1 |

Q345D |

9 |

D匝道 |

35 |

132083.1 |

Q345D |

10 |

附属设施 |

/ |

536376.2 |

Q235C |

(三)计算依据

1.西安曲江新开门南路钢箱梁设计图;

2.钢梁制造、运输、现场架设安装合同;

3.《铁路钢桥制造规范》(Q/CR 9211-2015(中国铁路总公司企业标准))

4.《公路工程质量检验评定标准》(JTG F80/1-2004)

5.《公路桥涵施工技术规范》(JTG/T F50-2011)

6.《公路桥梁钢结构防腐涂装技术条件》(JT/T722—2008)

7.《铁路钢桥高强度螺栓连接施工规定》(TB J214-92)

8.《钢结构设计规范》(GB50017-2003)

9.《钢结构工程施工及验收规范》(GB50205-2001)

10.《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG D62-2004)

11.《公路桥涵地基与基础设计规范》(JTG D63-2007)

12.《手工电弧焊焊接接头的基本形式与尺寸》(GB985.1-2008)

(四)钢箱梁节段划分

1.钢箱梁分段分块方案

结合该项目结构特点,综合考虑公司资源的充分利用和运输等因素,确定本桥钢箱梁单元件在公司的车间内完成,节段块体制造及试拼装在公司车间内完成,全部采用公路运输将钢箱梁块体运输至桥位现场,桥上拼装焊接在架设现场节段吊装就位后完成。钢箱梁采用沿横向分块、纵向分段的方式,分割成若干条状单元。

根据钢箱梁桥梁工程特点,将钢箱梁制作工程分为施工准备、构件制作、构件运输、现场安装四个阶段。

(1)工厂施工准备阶段:施工详图深化设计、材料统计采购、工艺编制、工装设计、焊接工艺评定报告编制、构件放样、工装制造、制作场地准备、施工计划编制等。

(2)构件制作阶段:制作所需的胎架,零件下料及坡口切割、板单元、块体制作、试拼装及涂装。

(3)构件运输阶段:安排构件的堆放场地,准备包装材料,安排运输车辆,将钢构件分批直接从公路用平板车运至现场指定的安装场地。

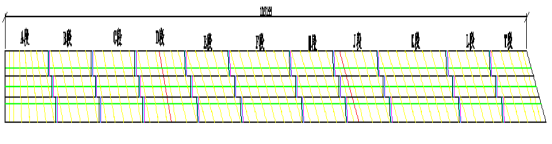

(4)钢箱梁分段分块示意

根据本桥钢箱梁结构形式,在满足公路运输条件及现场吊装条件的情况下,将钢箱梁沿纵向(顺桥向)方向分为若干段,横桥向分为若干块。具体分块分段方案如下:

①横向分块示意

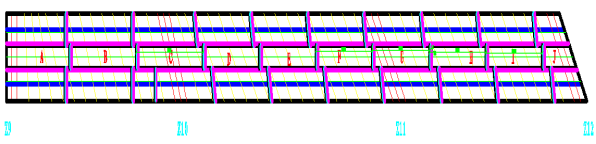

图5主线左右幅第四联钢箱梁横向分块示意图

图6主线左右幅第五联钢箱梁横向分块示意图

图7主线左右幅第六联钢箱梁横向分块示意图

图8A、B、D匝道钢箱梁横向分块示意图

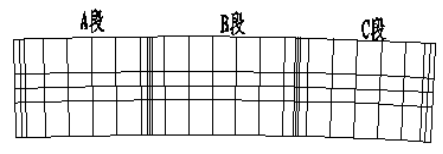

②纵向分段示意图

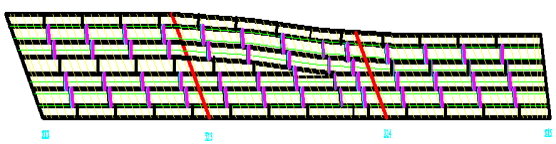

图9主线左右幅第四联钢箱梁纵向分段示意图

图10主线左右幅第五联钢箱梁纵向分段示意图

图11主线左右幅第六联钢箱梁纵向分段示意图

图12 A匝道钢箱梁纵向分段示意图

图13 B匝道钢箱梁纵向分段示意图

图14D匝道钢箱梁纵向分段示意图

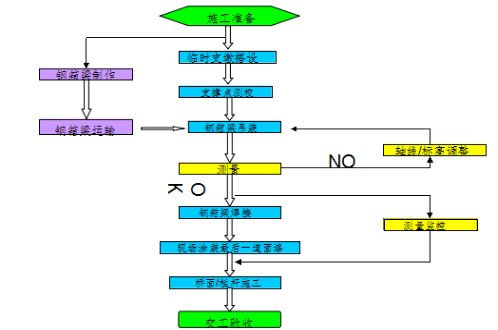

(五)钢箱梁现场安装方案

1.钢箱梁总体安装思路

图15 钢箱梁吊装流程

根据该项目的特点,左幅第四联、第五联和右幅第四联、第五联钢箱梁,因其上跨绕城高速和南三环,均采用2台龙门吊机直接吊装在二次拼装场地完成的钢箱梁节段。用架桥机主梁作为龙门吊机的轨道梁。在绕城高速中央隔离带处11#墩两侧设临时支架,用于支撑龙门吊机的轨道梁。钢箱梁拼装场地设置在绕城高速南侧9#~10#散拼架设完成的钢箱梁桥面上,架桥机主梁拼装在A、B匝道钢箱梁桥位外侧接长、顶推,依次跨绕城高速、南三环辅道。左、右幅第六联、D匝道均采用梁段接口处搭设临时支架进行汽车吊安装。

此方案的优点是,对绕城高速的行车干扰较小,施工期间仅在架桥机主梁过孔及梁段吊装时,建议对绕城高速进行短时间的封闭,其余时间均可保证正常通行。

2.总体施工顺序

根据现场条件,首先进行临时支墩施工,架桥机主梁拼装、架桥主梁过孔,然后进行龙门吊机的拼装,进行钢箱梁的吊装和焊接,从南向北依次进行。左右幅钢箱梁的拼装可同时进行。(以主线左幅为例)

步骤一:散拼吊装9#~10#墩位置的A、B、C钢箱梁节段。

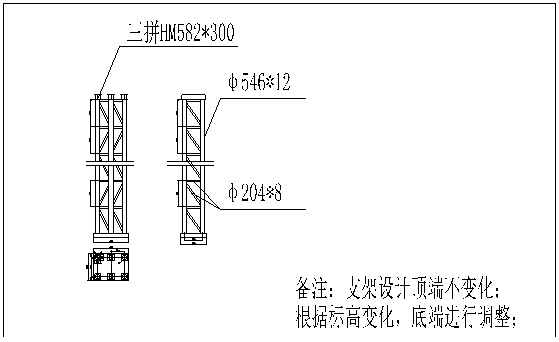

(六)龙门吊临时支架及钢箱梁支架形式

龙门吊临时支架两种结构形式

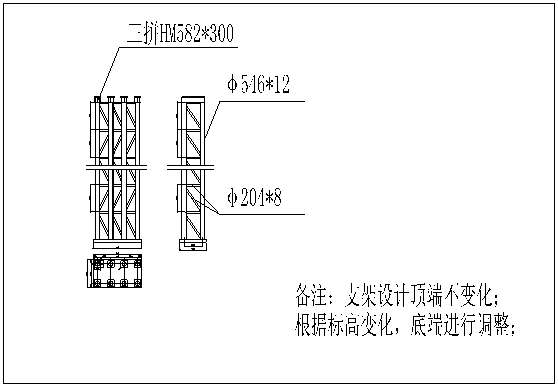

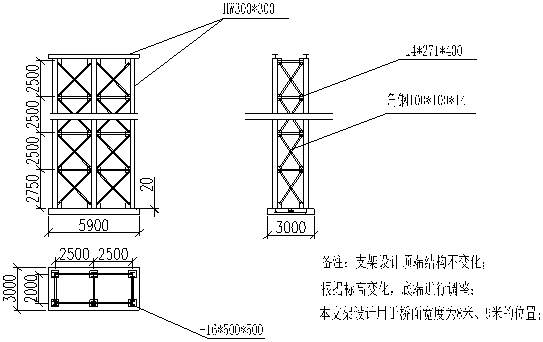

图17龙门吊支架(第一种)

图18龙门吊支架(第二种)

散拼支架结构形式

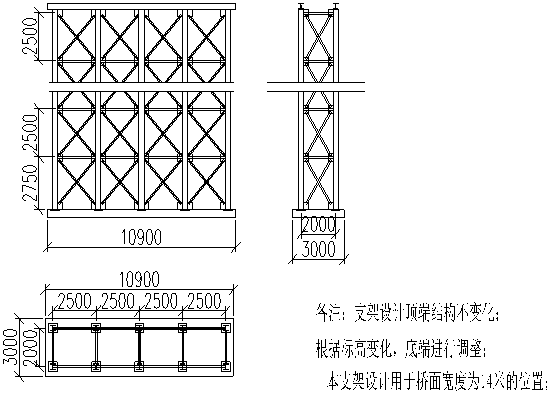

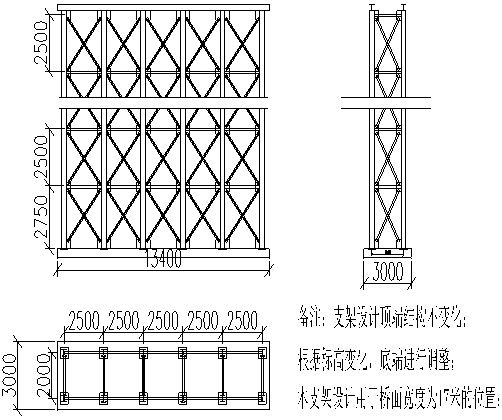

图19 钢箱梁支架结构图(第一种)

图20钢箱梁支架结构图(第二种)

图21钢箱梁支架结构图(第三种)

龙门吊支架高度按15.0m考虑,散拼支架高度按9m考虑。具体形式详见刚梁临时支架结构图。支架基础均采用C30混凝土独立基础,内设钢板预埋件,以便于同钢管或型钢立柱固定连接。龙门吊支架基础采用C30混凝土进行浇筑,在独立基础内放置预埋件,预埋件使用777mm×777mm×30mm的钢板。

图22龙门吊预埋件钢板图

图23 散拼支架预埋件钢板图

二、架桥机主梁计算分析

(一)架桥机单侧单支腿荷载计算

已知一台天车由主梁(35t)、刚性支腿(9t)、柔性支腿(6t)、天车(7t)组成,总重为57t。

则单侧刚性支腿侧承受自重最大荷载为G=0.5×350+90+70=335kN

单侧刚性支腿纵向间距6.8m,则单侧单支腿自重P1=0.5×335=167.5 kN

已知吊重钢箱梁最大块重为100t,偏安全计算,假设钢箱梁吊块重量全部由单侧架桥机主梁承担,考虑1.15的动载系数后,分配到单侧单支腿的钢箱梁块重P1=0.5×0.5×1.15×1000=287.5 kN。

(二)架桥机主梁模型建立

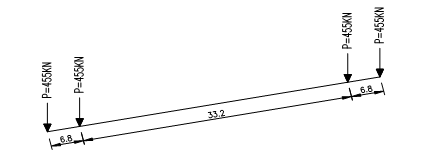

由上述计算可知,分配到单侧架桥机主梁上的荷载为

P=167.5+287.5=455.0 kN,架桥机纵向中心距离为40m,单侧单支腿纵向间距为6.8m;

按移动荷载形式作用在架桥机主梁上,加载图式如图24所示:

图24架桥机主梁移动荷载加载图式(单位:m)

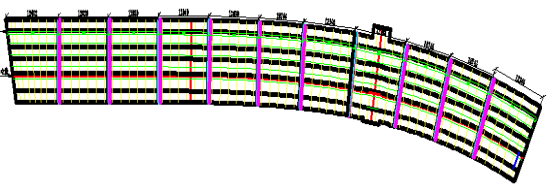

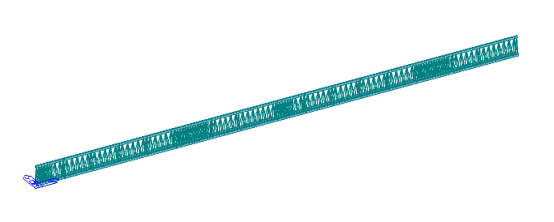

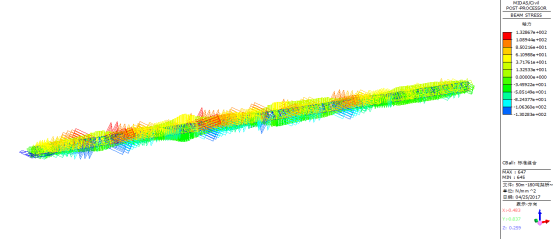

架桥机主梁采用Midas/Civil2012有限元软件进行建模,共划分为768个节点,1534个单元,架桥机主梁模型离散图如图25所示:

图25龙门吊轨道梁模型离散图

(三)架桥机主梁计算结果

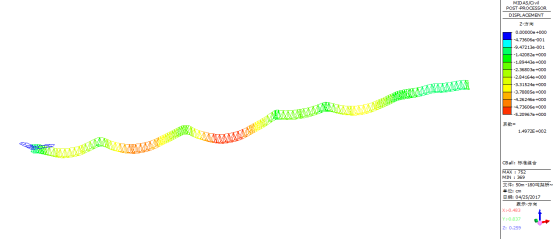

图26移动荷载作用下架桥机主梁挠度图(单位:mm)

由上图可知,移动荷载作用下

架桥机主梁第一跨最大挠度值为-3.22cm<L/400=2450.0/400=-6.125cm

架桥机主梁第二跨最大挠度值为-4.3cm<L/400=3014.3/400=-7.54cm

架桥机主梁第三跨最大挠度值为-5.21cm<L/400=3281.6/400=-8.20cm

架桥机主梁第四跨最大挠度值为-2.33cm<L/400=1832.8/400=-4.58cm

架桥机主梁第五跨最大挠度值为-2.33cm<L/400=2500.0/400=-6.25cm

架桥机主梁第六跨最大挠度值为-3.44cm<L/400=2121.5/400=-5.30cm

因此架桥机主梁刚度满足要求。

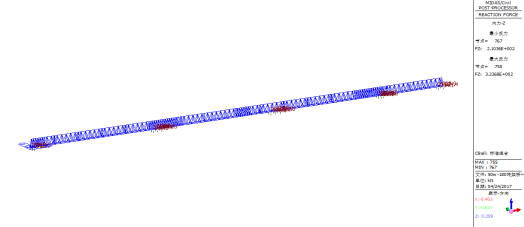

图27标准组合下架桥机主梁支反力(单位:kN)

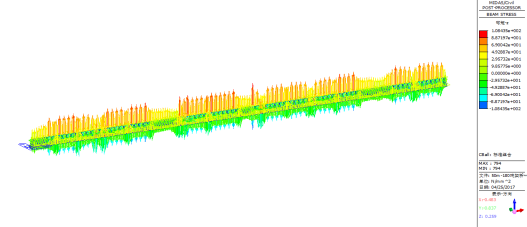

图28标准组合下架桥机主梁正应力图(单位:MPa)

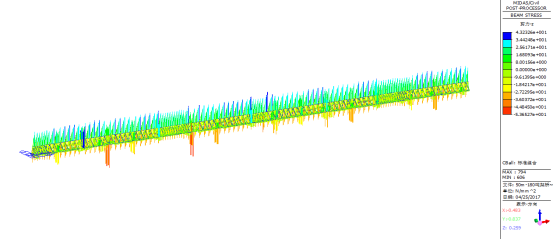

图29标准组合下架桥机主梁剪应力图(单位:MPa)

图30标准组合下架桥机主梁轴向应力图(单位:MPa)

由上图可知,荷载标准组合下架桥机主梁最大正应力为108.44MPa,小于Q235B钢材弯曲应力设计值215MPa,最大剪应力为53.65MPa,小于Q235B钢材剪切应力设计值125MPa;最大轴向应力为132.87MPa,小于Q235B钢材轴向应力设计值215MPa;

因此,架桥机主梁强度满足要求。

三、临时支架计算

根据上述架桥机主梁计算结果,各临时支架顶部单点作用力分别为:

表2各临时支架顶部单点作用力

编号 |

单点作用力 (kN) |

安全系数 |

支架顶部作用力 (kN) |

支架顶部制动力 (kN) |

支架高度(m) |

支架A |

P1-1 |

207.0 |

1.3 |

269.1 |

26.9 |

13.0 |

P1-2 |

206.1 |

1.3 |

267.9 |

26.8 |

P2-1 |

196.6 |

1.3 |

255.6 |

25.6 |

P2-2 |

196.1 |

1.3 |

254.9 |

25.5 |

P3-1 |

203.7 |

1.3 |

264.8 |

26.5 |

P3-2 |

204.7 |

1.3 |

266.1 |

26.6 |

支架A' |

P1-1 |

141.3 |

1.3 |

183.7 |

18.4 |

8.0 |

P1-2 |

140.5 |

1.3 |

182.7 |

18.3 |

P2-1 |

128.9 |

1.3 |

167.6 |

16.8 |

P2-2 |

128.1 |

1.3 |

166.5 |

16.7 |

P3-1 |

121.6 |

1.3 |

158.1 |

15.8 |

P3-2 |

120.9 |

1.3 |

157.2 |

15.7 |

P4-1 |

119.4 |

1.3 |

155.2 |

15.5 |

P4-2 |

118.6 |

1.3 |

154.2 |

15.4 |

支架C |

P1-1 |

130.5 |

1.3 |

169.7 |

17.0 |

8.0 |

P1-2 |

130.6 |

1.3 |

169.8 |

17.0 |

P2-1 |

135.2 |

1.3 |

175.8 |

17.6 |

P2-2 |

135.0 |

1.3 |

175.5 |

17.6 |

P3-1 |

151.2 |

1.3 |

196.6 |

19.7 |

|

P3-2 |

150.4 |

1.3 |

195.5 |

19.6 |

|

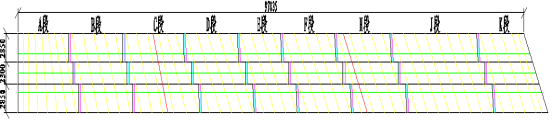

(一)临时支架模型建立

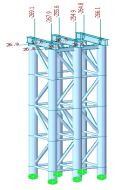

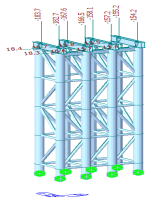

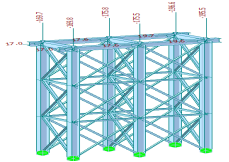

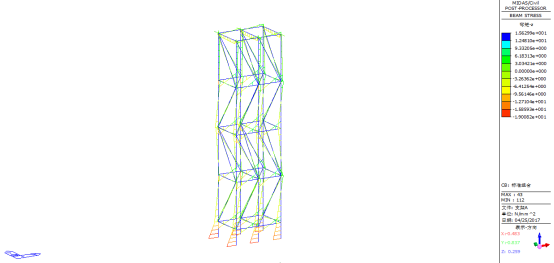

采用有限元计算程序midas/civil 2012分别建立临时支架A、临时支架A’及临时支架C有限元模型,如图31~33所示:

|

|

|

图31临时支架A模型离散图 |

图32临时支架A’模型离散图 |

图33临时支架C模型离散图 |

(二)施工临时支架计算结果

1.临时支架A计算结果

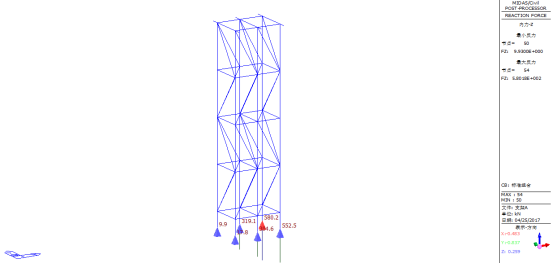

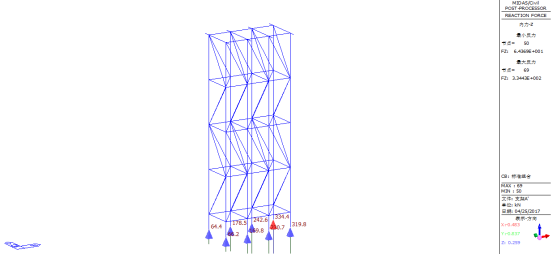

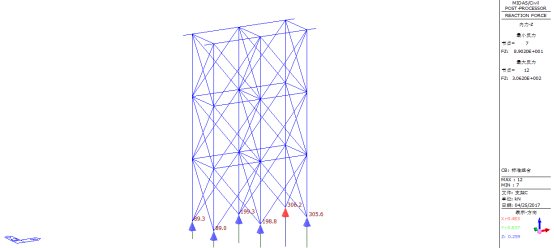

图34标准组合下临时支架A支反力(单位:kN)

由上图可知,标准组合下临时支架A支反力之和

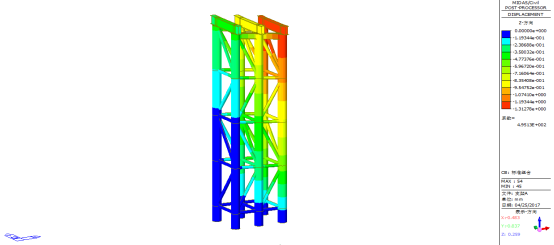

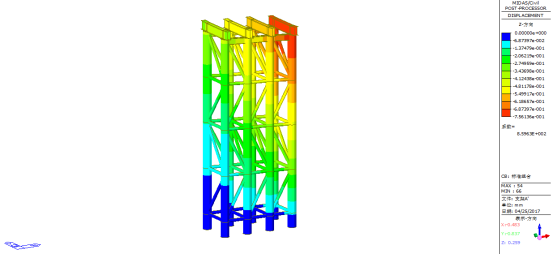

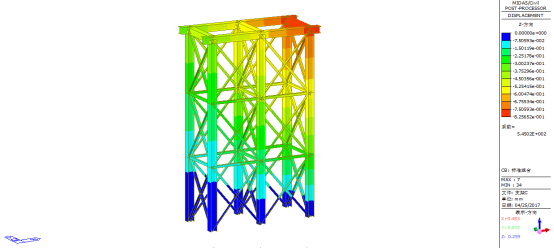

图35标准组合下临时支架A竖向位移(单位:mm)

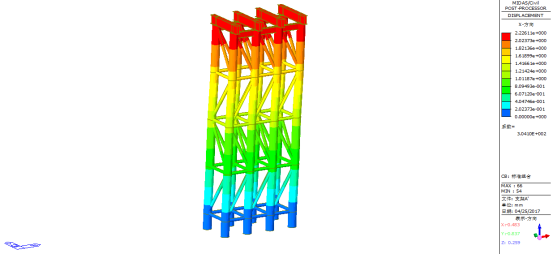

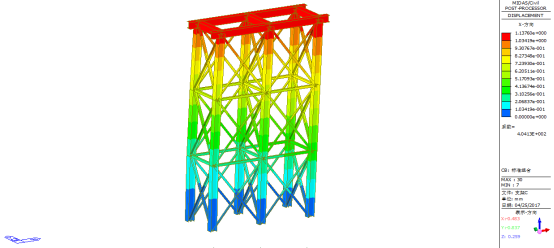

图36标准组合下临时支架A纵向位移(单位:mm)

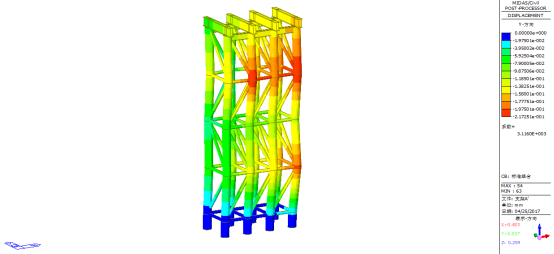

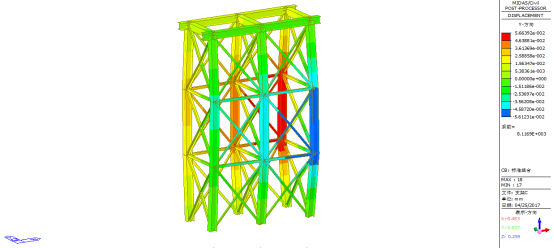

图37标准组合下临时支架A横向位移(单位:mm)

由上图可知,标准组合下施工支架A最大竖向位移为-1.31mm,最大纵向位移为5.01mm,最大横向位移为0.36mm;因此支架A有较好的刚度。

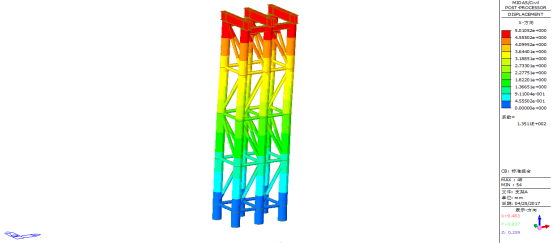

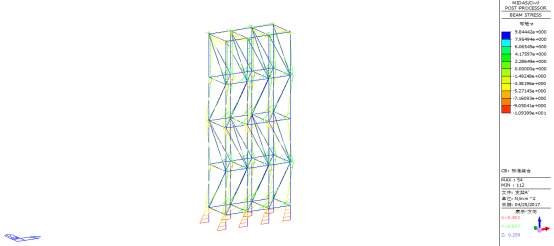

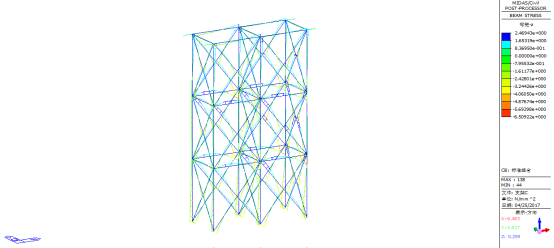

图38标准组合下临时支架A最大弯曲应力(单位:MPa)

图39标准组合下临时支架A最大剪切应力(单位:MPa)

图40标准组合下临时支架A最大轴向应力(单位:MPa)

由上图可知,标准组合下临时支架A最大弯曲应力为19.01MPa,小于Q235B钢材的弯曲应力设计值215MPa;最大剪切应力为22.94MPa,小于Q235B钢材的剪切应力设计值125MPa;最大轴向应力为28.82MPa,小于Q235B钢材的轴向应力设计值215MPa;

因此,施工临时支架A强度满足要求。

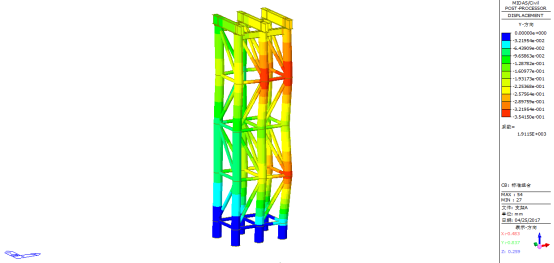

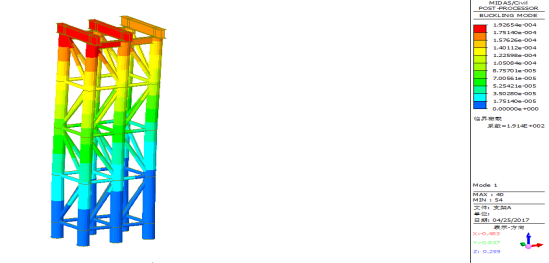

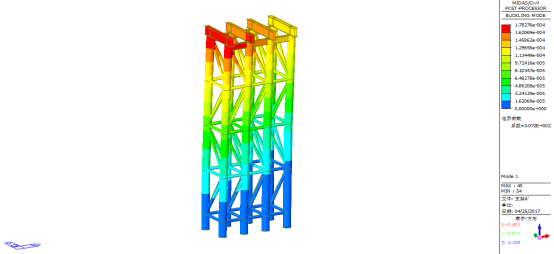

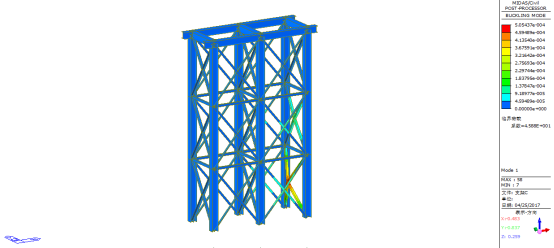

图41标准组合下临时支架A一阶屈曲模态(稳定系数:191.4)

由上图可知,支架A在顶部作用力下一阶屈曲稳定系数为191.4,大于经验系数4.0,因此临时支架A整体稳定性满足要求。

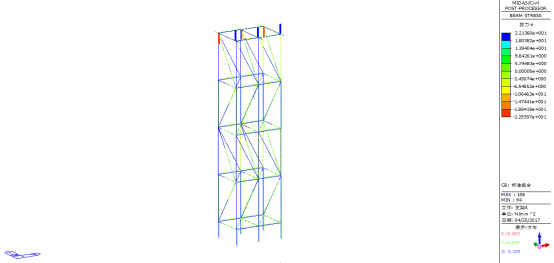

2.临时支架A’计算结果

图42标准组合下临时支架A’支反力(单位:kN)

由上图可知,标准组合下临时支架A’支反力之和

图图

图图

图43标准组合下临时支架A’竖向位移(单位:mm)

图44标准组合下临时支架A’纵向位移(单位:mm)

图45标准组合下临时支架A’横向位移(单位:mm)

由上图可知,标准组合下施工支架A’最大竖向位移为-0.76mm,最大纵向位移为2.23mm,最大横向位移为0.22mm;因此临时支架A’刚度有足够的刚度。

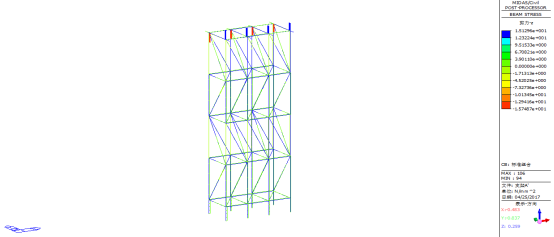

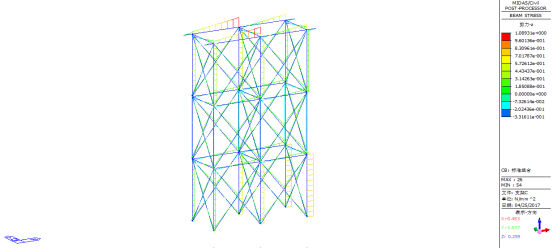

图46标准组合下临时支架A’最大弯曲应力(单位:MPa)

图47标准组合下临时支架A’最大剪切应力(单位:MPa)

图48标准组合下临时支架A’最大轴向应力(单位:MPa)

由上图可知,标准组合下临时支架A’最大弯曲应力为10.94MPa,小于Q235B钢材的弯曲应力设计值215MPa;最大剪切应力为15.75MPa,小于Q235B钢材的剪切应力设计值125MPa;最大轴向应力为16.61MPa,小于Q235B钢材的轴向应力设计值215MPa;

因此,施工临时支架A’强度满足要求。

图49标准组合下临时支架A’一阶屈曲模态(稳定系数:307.2)

由上图可知,支架A’在顶部作用力下一阶屈曲稳定系数为307.2,大于经验系数4.0,因此临时支架A’整体稳定性满足要求。

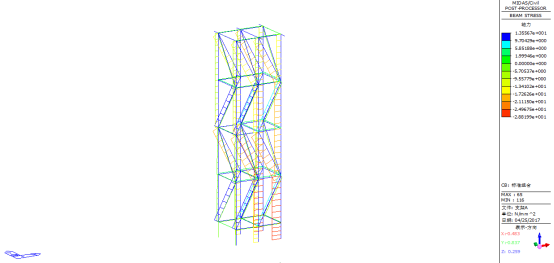

3.临时支架C计算结果

图50标准组合下临时支架C支反力(单位:kN)

由上图可知,标准组合下临时支架C支反力之和

图51标准组合下临时支架C竖向位移(单位:mm)

图52标准组合下临时支架C纵向位移(单位:mm)

图53标准组合下临时支架C横向位移(单位:mm)

由上图可知,标准组合下施工支架C最大竖向位移为-0.83mm,最大纵向位移为1.14mm,最大横向位移为0.06mm;因此临时支架C有较好的刚度。

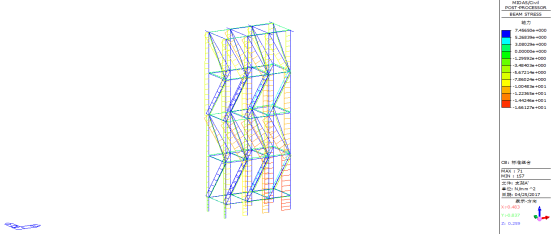

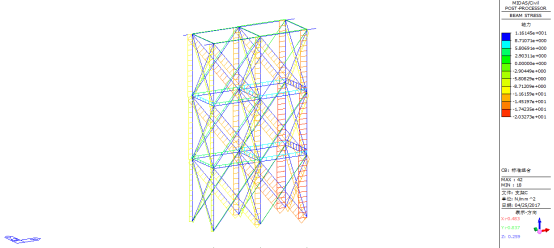

图54标准组合下临时支架C最大弯曲应力(单位:MPa)

图55标准组合下临时支架C最大剪切应力(单位:MPa)

图56标准组合下临时支架C最大轴向应力(单位:MPa)

由上图可知,标准组合下临时支架C最大弯曲应力为6.51MPa,小于Q235B钢材的弯曲应力设计值215MPa;最大剪切应力为1.09MPa,小于Q235B钢材的剪切应力设计值125MPa;最大轴向应力为20.32 MPa,小于Q235B钢材的轴向应力设计值215MPa;

因此,施工临时支架C强度满足要求。

图57标准组合下临时支架C一阶屈曲模态(稳定系数:45.88)

由上图可知,标准组合下支架C在顶部作用力下一阶屈曲稳定系数为45.88,大于经验系数4.0,因此临时支架C整体稳定性满足要求。

钢箱梁安装架设架桥机主梁及临时支架仿真分析案例

教学指导手册

教学目的与用途:

1.本案例适用于全日制土木水利工程类硕士专业结构工程方向研究生的方向选修课程《工程软件及应用》。在工程软件课程中,桥梁结构架桥机及箱梁支架是常见的仿真计算对象之一,在施工过程中是必不可少的环节。

2.通过此教学案例,使研究生仿真分析软件Midas应用于桥梁结构施工过程中架桥机和钢箱梁临时支架的模拟过程,使员工进一步了解工程软件在钢箱梁施工过程中的应用。

3.通过案例讲解使员工对架桥机及支架的验算过程等有深入地了解,进而掌握工程软件在该领域的应用,为员工今后进行科学研究及从事工程建造提供理论支撑和实践经验。

教学内容:

1.涉及知识点

(1)结构力学中反力的计算;

(2)结构模型的简化;

(3)单元的建立;

(4)荷载的施加;

(5)计算结果的校核。

2.理论依据及分析思路

(1)理论依据:理论力学、材料力学及结构力学作为土木工程专业的三大力学基础,同时也是结构仿真分析的重要基础;此外,有限元也是本课程的重要理论基础之一。主要涉及到的现实依据有:

①设计文件;

②相关建设规范;

(2)分析思路

本案例特点明显,主要体现在:本仿真计算是钢箱梁桥施工过程中必备的基本知识,要求我们从结构力学基本原理出发,结合有限元分析,开展架桥机和临时支架的验算。本案例结合自身特点,按照架桥机主梁的强度及刚度计算,临时支架的强度及刚度验算流程来进行分析与讲解的。

启发思考题:

1.支架在施工过程中仅考虑支架本身的安全性难以满足施工的安全性,如何进行支架基础的计算是一个值得思考的问题。

2.架桥机在梁体架设过程中存在悬臂—简支—简支单悬臂等过程,如何对以上各种状态下架桥机的安全性进行仿真计算,请大家思考。

建议课堂计划:

时间安排:根据教学需要,整个案例课的课堂时间控制在6学时,以便比较充分地了解案例所涉及的知识点,以下是根据课程时间进度安排的课堂学习计划。

课前计划:发放案例材料,提出课后思考题,请员工在课前完成阅读和初步思考。

课中计划:课堂前言,明确该案例主题(20分钟);案例讲述,案例总体介绍,引导员工分析和认真学习该案例的理论知识点,并提出思考题(120分钟);分组讨论(20分钟);小组发言(20分钟一个小组,4组);案例总结:包括案例中的关键知识点,以及如何运用理论知识去分析和解决实际问题(30分钟)。

课后计划:通过案例分析和总结,使员工掌握施工监控相关知识,然后布置相关作业,以论文或者报告形式写出案例分析,并对难点和易错点可以进一步研究。

参考文献:

1.葛俊颖. 桥梁工程软件midas Civil使用指南[M]. 2013.

2.钟宏林. MIDAS CIVIL桥梁工程实例精解(土木工程软件应用系列)(附光盘)[M]. 2014.

3.蒋玉川.MIDAS在结构计算中的应用[M].2012.

4.范立础. 桥梁工程(上、下)册,北京:人民交通出版社,1993.

5.范立础. 桥梁工程(上、下)册,北京:人民交通出版社,1993.

6.葛耀君. 分段施工桥梁分析与控制,北京:人民交通出版社,2003.

7.于洪刚, 朱保兵, 周水兴,等. 东阳中山大桥有支架施工法[J]. 公路工程, 2006, 31(4):93-95.

8田执祥. 天津开启桥钢箱梁半支架悬拼施工技术[J]. 建筑技术, 2012, 43(4):370-372.

9.李娜, 周小勇, 吕露,等. 钢箱梁临时支架安全性分析[J]. 施工技术, 2010(s2):250-252.